3.11用有機金屬化合物、有機硅化合物(用于室溫硫化)及其它交聯劑交聯硅橡膠

3.11.1用有機金屬化合物和有機硅化合物交聯

在3.2.2.3節中已經講過,硅橡膠主要用有機過氧化物硫化。然而過氧化物不適于室溫硫化,因為不到一定高溫它就不起反應。

但是某些有機金屬化合物和有機硅化合物能在室溫下交聯改性硅橡膠,因而可在特殊情況下不加熱而使膠料硫化。

適合室溫硫化的硅橡膠通常用于涂敷和澆注,它是一般鏈式聚合的有機聚硅氧烷。與熱硫化型硅橡膠相比,它有特征的端羥基。如用羧酸金屬鹽作催化劑,二有機聚硅氧烷的羥基則能與n>2的n官能硅酸酯反應。

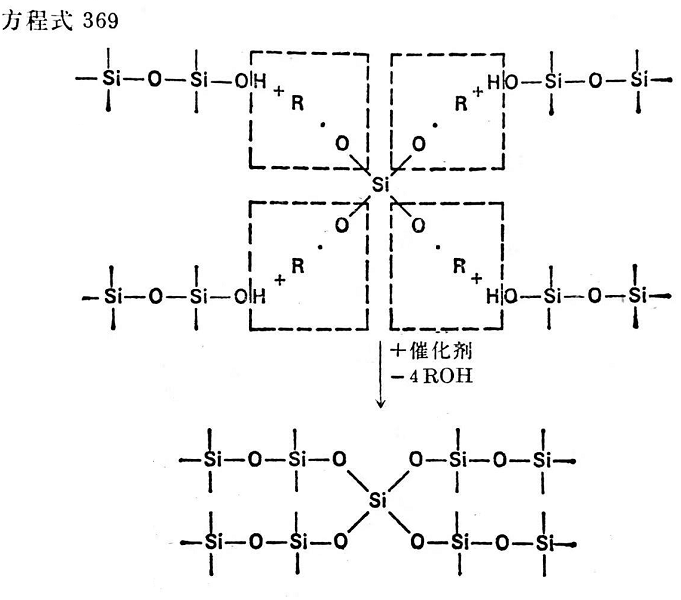

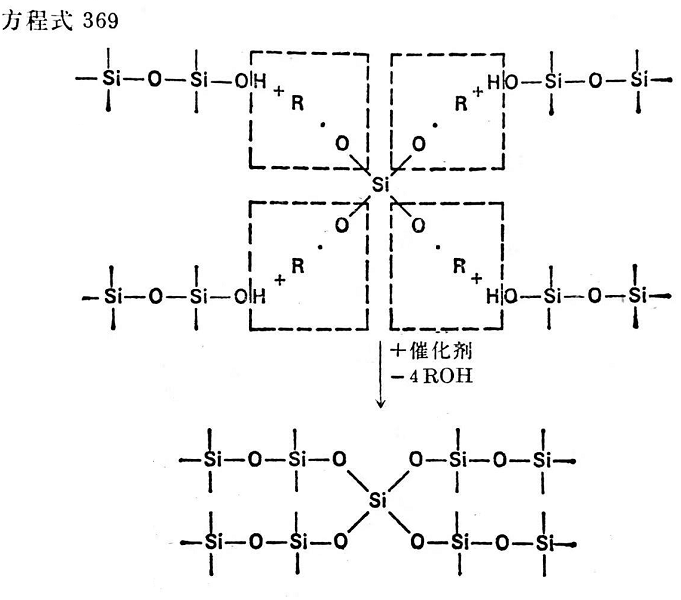

這一反應伴以產生交聯,可用下列簡單的方程式表示(見方程式369)。

常用的硅酸酯是正或多硅酸甲基或乙基酯。工業上廣泛使用的催化劑是辛酸亞錫和二丁基二月桂酸錫。根據化合物類型及用量和聚合物羥基量的不同,硫化速度變化相當大。供給加工工業的硫化劑通常都是精心配制的混合物,其硫化速度可能相差很大。用于室溫硫化的硫化劑,只需與含有羥基的特種硅橡膠一起加以攪拌或捏合即可。交聯馬上開始,首先表現為粘度上升。對一定的硅橡膠和交聯劑-催化劑體系而言,硫化速度取決于交聯劑和催化劑的用量、溫度、材料的含水總量和pH值。在酸性pH值范圍內,交聯可以遲延或完全被抑制。硫化速度也受硅橡膠及其膠料中水分含量變化的影響。沒有水分時,一般不發生交聯。因此,工業上有可能將配有交聯劑的硅橡膠按照需要加以穩定。其方法是:加入易揮發酸,如醋酸或揮發性酸酸酐。醋酸能遲延硫化起步,因為它有酸性而且能束縛水分;這樣,硅橡膠只有當酸揮發完畢,大氣中的水分進入膠料之后才能交聯。

假若室溫硫化硅橡膠的耐熱性能不符合要求,可同時采用熱硫化硅橡膠中常用的過氧化物予以改善,見本書3.2.1.4節。

3.11.2硅橡膠用其它方法室溫硫化

甲基三乙酰氧基硅烷也曾經以制備所謂單一組份體系的方法使用在絕對千燥的體系中,甲基三乙酰氧基硅烷根本沒有交聯作用。但被大氣中的水分水解后(這種作用很容易產生),便參與對含羥基硅橡膠的交聯反應。這種產品特別適于粘合硅橡膠本身或共他材料。

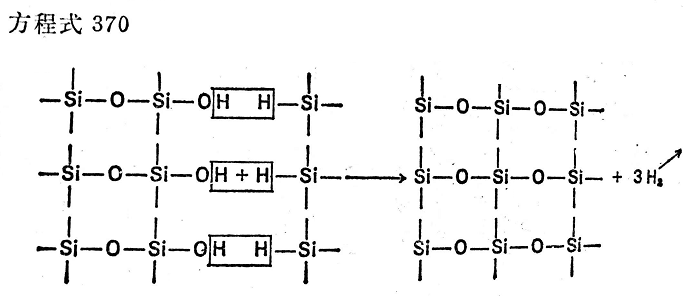

含羥基硅橡膠室溫硫化的另一方法是使用有機氫硅氧烷。使用這些交聯劑時由于產生氣體氫,所以無需另外加熱或另加特殊的發泡劑就能制造硅橡膠海綿。交聯反應可用以下簡化方程式表示(見方程式370)。

如果膠料在硫化之前加入能被新生態氫還原之化合物,例如過氧化物、次酰胺或二硫代氨基甲酸鹽;則能防止氫在硅橡膠中產生氣孔。

另外,在工業上還有一種很有意義的硅橡膠,它與上面所講的室溫硫化硅橡膠(RTV型)關系密切。這些材料在室溫下硫化速度雖然不高,但溫度升至50~60℃時,在很短時間內即能硫化。一般所說的低溫硫化碓橡膠(LTV型)的優點是在室溫下處于催化狀態時貯存穩定性非常高,但在稍微升溫后就有很高的硫化速度。

室溫硫化和低溫硫化硅橡膠的某些工藝性能與熱硫化膠差別是很大的。只有低溫硫化膠料才能在加入交聯劑后稍稍加熱就開始硫化。應該注意到,當交聯劑在攪拌情況下加入膠料并進行分散時,只有硅橡膠膠料的粘度相當低才能防止焦燒。因此,室溫和低溫硫化硅橡膠主要用于澆鑄和涂敷膠料。盡管這里討論的橡膠特征是低溫硫化,但有時加加熱也好。當成品在高溫下使用時,室溫或低溫硫化硅橡膠必須在室溫或高于室溫下真正硫化之后,逐漸升至使用溫度。這點對大型制品很有必要,否則在中心就有解聚傾向。

3.11.3硅橡膠的其它交聯方法

在特殊情況下,可以用有機氫硅氧烷代替過氧化物交聯含有鏈烯基的硅橡膠,或者相反,含有SiH基的材料能用含鏈烯基的化合物加入催化劑交聯。

在實際應用中,主要的催化劑有鉑、鉑化合物和有機過氧化物。與有機過氧化物相比,這種方法能改善厚斷面制品的硫化,并有較好的抗硫化返原性能。如果SiH基的含量足夠大,硅橡膠就能夠在不進行預處理的情況下牢固地與金屬及含有羥基的材料粘合。

有機聚硅氧烷的氯磺化可以得到很容易硫化的材料。

雖然也能用臭氧交聯含乙烯基的準橡膠,但這種方法只能用于薄膜制品。

迄今,包括脂肪族偶氮化合物,硫能崗化物”“和各種硼化物在內的其他交聯劑在工業上都沒有什么價值。